기술기고문

상태 기반 모니터링(CbM) 솔루션에 요구되는 센서 성능

글 : 피트 소프 치크 (Pete Sopcik), 다라 오 설리번 (Dara O'Sullivan) / 아나 로그 디바이스 (Analog Devices, Inc.) 시스템

반도체 기술의 진화 덕분에 이제는 산업용 애플리케이션에서 데이터를 포착, 측정, 해석 및 분석해서 더 많은 새로운 일들을 할 수 있게 되었다. 하나의 예로 상태 기반 모니터링(condition-based monitoring, CbM)을 들 수 있다. CbM은 MEMS 기술 기반의 최신 센서와 분석을 위한 첨단 알고리즘을 결합하여 다양한 기계 장비를 측정하고 효과적으로 모니터링할 수 있는 기술로서, 이를 통해 설비의 고장으로 인해 가동이 중단되는 시간을 최소화하고, 공정 수준을 강화하며, 생산성을 높일 수 있다.

CbM의 이점을 최대한 살리려면 정확하고 신뢰할 수 있고 견고한 솔루션이 필요하다. 실시간 모니터링을 단순히 장비 결함을 포착하는 수준을 넘어서 유용한 통찰과 유의미한 정보를 도출하는 것까지 확장할 수 있다. 첨단 기술과 시스템 차원의 통찰을 결합함으로써 애플리케이션에 대한 보다 깊이 있는 이해가 가능한 것은 물론, 관련 과제를 해결하는데 필요한 요구사항들도 더 잘 파악할 수 있다.

진동은 기계 진단에 사용되는 핵심 요소 중의 하나로서, 이 진동을 사용해 다양한 산업 분야에 사용되는 기계 장비의 모니터링이 가능하다. 첨단 진동 모니터링 솔루션의 다양한 진단 기법이나 예측 기법을 다룬 문헌들은 수 없이 많다. 하지만 대역폭이나 잡음 밀도 같은 진동 센서의 성능 파라미터가 최종 애플리케이션의 결함 진단에 어떻게 영향을 미치는지에 대해서는 많이 다루고 있지 않다. 이 글에서는 산업 자동화 애플리케이션에서 대표적인 기계 결함 유형과 결함 유형 별로 중요하게 요구되는 진동 센서의 성능 파라미터에 대해 설명한다.

주요 결함 유형과 특성을 살펴봄으로써 CbM 솔루션을 개발할 때 어떤 성능 사양을 중요하게 고려해야 할지 이해할 수 있다. 이 글에서는 이러한 결함 유형으로 불균형, 정렬불량, 기어 결함, 구름 베어링 결함에 대해서 설명한다.

불균형

불균형이란 무엇이고, 왜 발행 하는가?

불균형(imbalance)이란 무게 분포가 균일하지 않아 무게 중심이 회전축으로부터 옮겨가는 것을 말한다. 시스템 불균형은 커플링 편심성(coupling eccentricity) 같은 부적절한 설치, 시스템 설계 오류, 부품 결함 등에 의해서 발생할 수 있으며 찌꺼기나 그 밖에 다른 오염물질이 쌓여서 일어날 수도 있다. 예를 들어 대부분의 인덕션 모터에 사용되는 쿨링 팬은 먼지나 기름이 균일하지 않게 쌓이거나 팬 블레이드가 부러지는 것 때문에 불균형하게 될 수 있다.

불균형은 왜 문제가 되는가?

불균형한 시스템은 과도한 진동을 일으킨다. 이러한 진동에 베어링, 커플링, 부하 같은 시스템 내의 다른 요소들이 기계적으로 결합하면 정상 동작 조건에 있는 부품들의 작동 상태를 악화시킬 수 있다.

불균형은 어떻게 감지되고 진단 되는가?

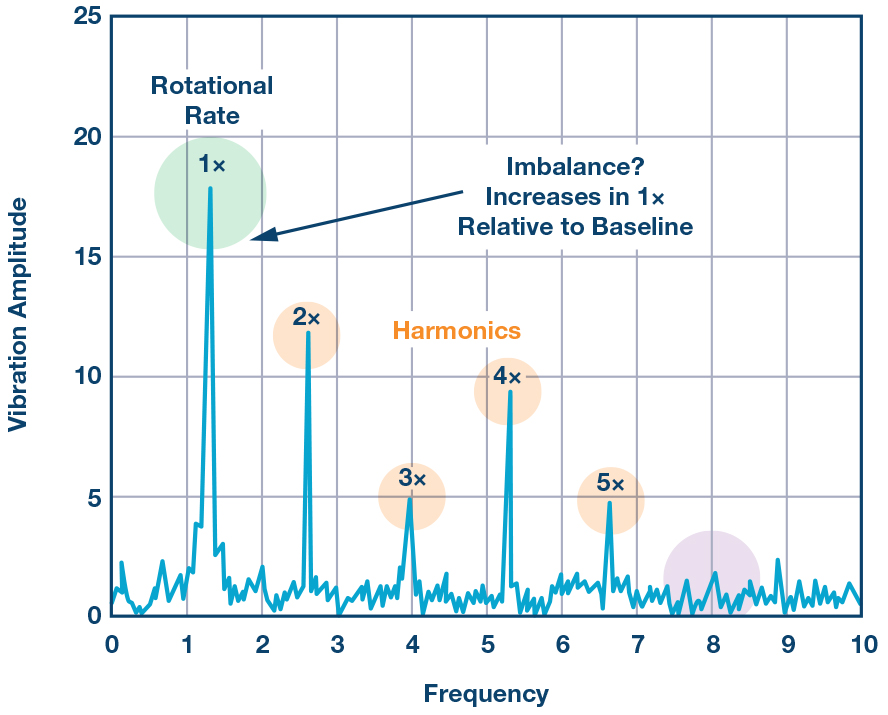

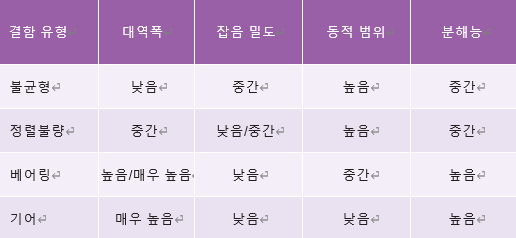

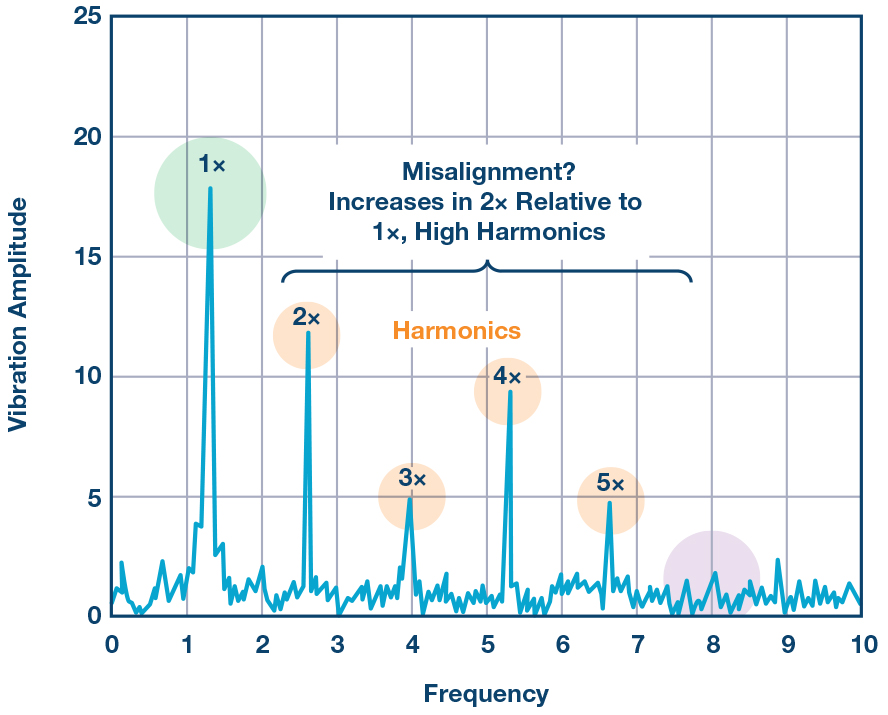

전반적인 시스템 진동이 커지는 것은 시스템 불균형을 나타내는 것일 수 있다. 진동이 커진 원인을 진단하는 것은 주파수 도메인 분석을 통해 할 수 있다. 불균형한 시스템은 회전 속도의 제곱에 비례하는 크기의 신호를 발생한다. 이것을 1x라고 하며, F = m x w2이다. 1x 성분은 주파수 도메인에서 항상 존재한다. 그러므로 1x와 고조파의 크기를 측정해서 불균형한 시스템을 식별할 수 있다. 1x의 크기가 베이스라인 측정값보다 크고 고조파가 1x보다 훨씬 낮으면 불균형을 나타내는 것일 수 있다. 불균형한 시스템에서는 수평 및 수직 위상 편이 진동 성분이 모두 나타날 수 있다[1].

불균형 진단에서 중시되는 성능 사양은 무엇인가?

센서의 영향을 낮추고 시스템 불균형으로 인해서 발생하는 작은 신호들을 감지하기 위해서는 잡음이 적어야 한다. 이는 센서, 신호 컨디셔닝, 포착을 위해서 중요하다.

또한 경미한 수준의 불균형을 감지하기 위해서는 신호(특히 베이스라인 신호)를 추출하기 위한 데이터 수집 시스템의 분해능이 충분히 높아야 한다.

진단의 정확도와 신뢰도를 높이기 위해서는 단지 회전 속도만이 아니라 그 외의 정보들까지 수집할 수 있는 충분한 대역폭이 필요하다. 1x 고조파는 정렬불량이나 기계적 느슨함 같은 다른 시스템 결함에 의해 영향을 받을 수 있으므로 회전 속도 고조파 혹은 1x 주파수를 분석함으로써 시스템 잡음이나 그 밖에 다른 잠재적인 결함과 구분할 수 있다[1]. 저속 회전 기계의 경우에는 기본 회전 속도가 10rpm보다 낮을 수 있으므로, 이러한 경우에는 기본 회전 속도를 포착하기 위해서 센서의 낮은 주파수 응답이 중요하다. 아나로그디바이스(Analog Devices)의 MEMS 센서 기술은 DC에 이르기까지 낮은 신호를 검출하고 저속 회전 장비를 측정할 수 있을 뿐 아니라 베어링이나 기어박스 결함 같은 경우에 고주파 성분을 검출하기 위해서 넓은 대역폭을 측정할 수 있다.

그림 1: 1x 주파수가 증가하는 것은 시스템 불균형을 나타내는 것일 수 있다.

정렬불량

정렬불량이란 무엇이고,왜 발생하는가?

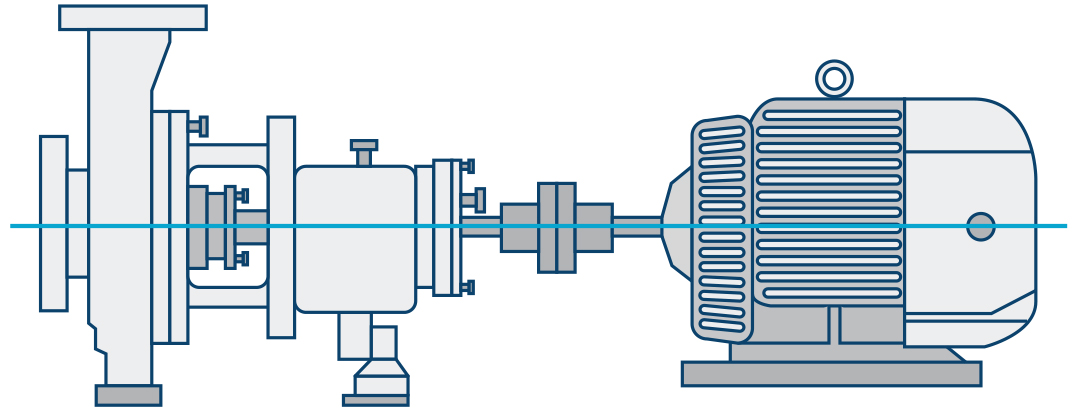

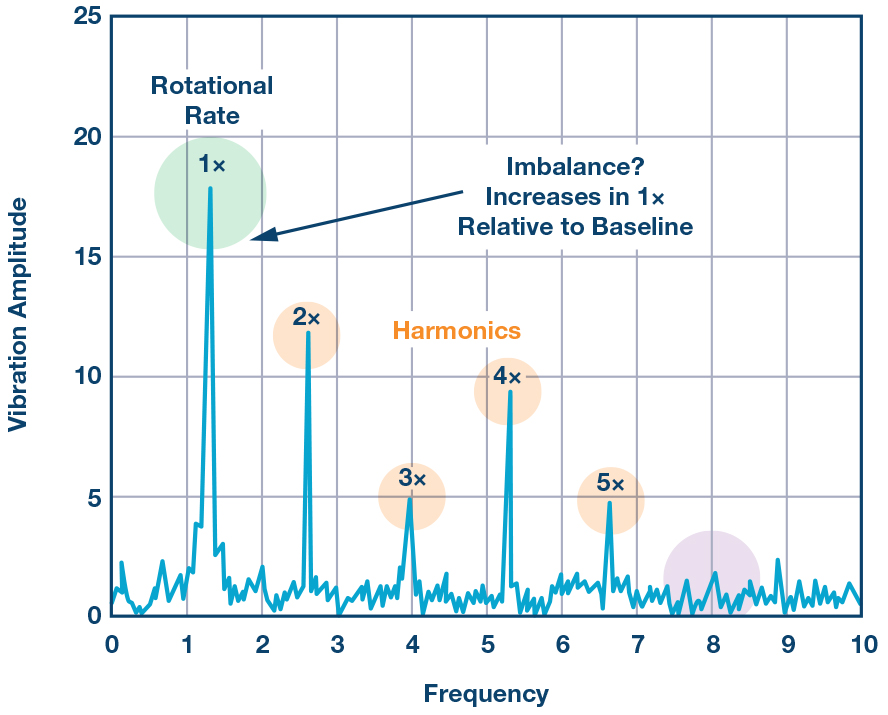

정렬불량(misalignment)은 말 그대로 회전하는 두 축이 정렬되지 않았을 때 발생한다. 그림 2는 모터에서부터 축(shaft), 커플링, 부하(이 경우에 펌프)에 이르기까지 정렬이 잘 되어 있는 이상적인 시스템을 보여준다.

그림 2: 이상적으로 정렬된 시스템

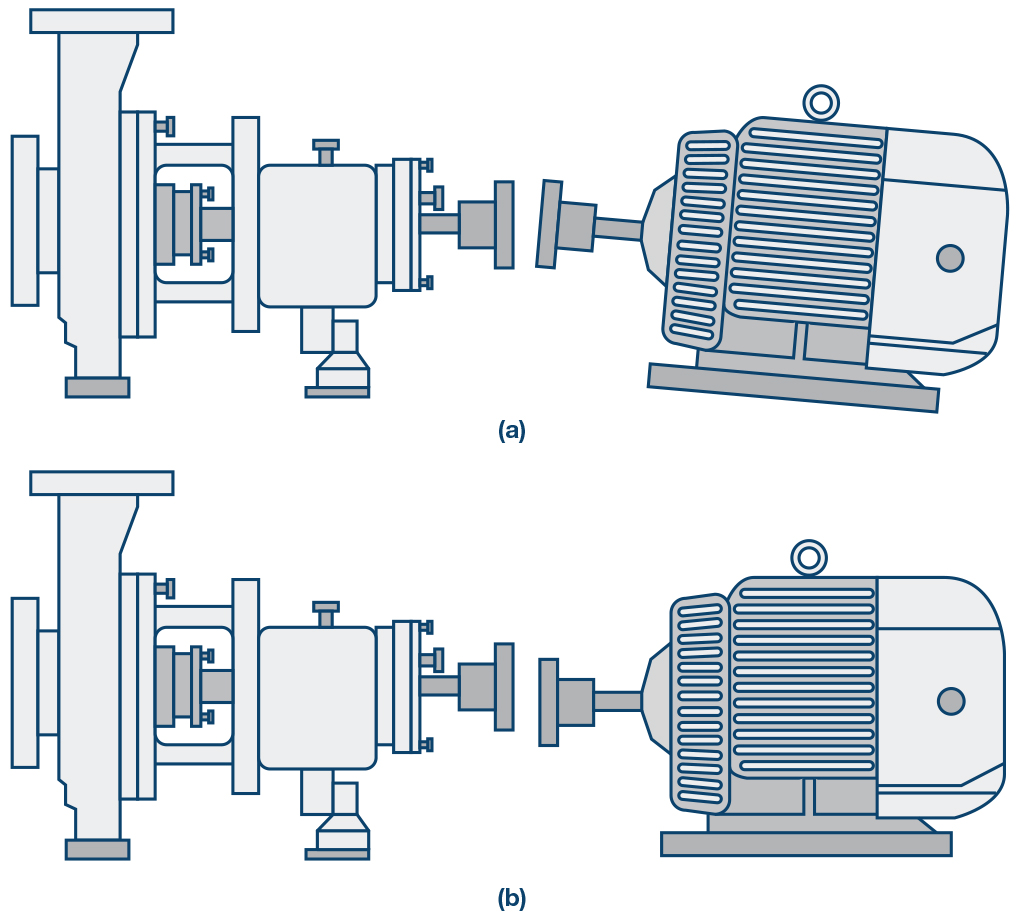

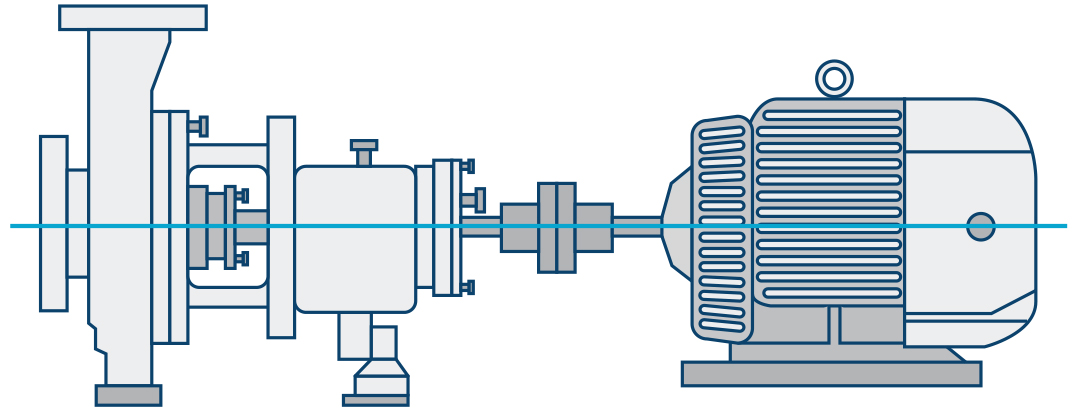

정렬불량은 평행 방향이나 각(angle) 방향으로 발생하거나, 또는 이 둘이 조합적으로 발생할 수도 있다(그림 3). 평행 정렬불량은 두 축이 수평 또는 수직 방향으로 정렬이 어긋난 것을 말한다. 각 정렬불량은 한 축이 다른 축에 대해서 특정한 각도로 어긋났을 때를 말한다[2].

그림 3: 정렬불량은 각 방향(a)으로 발생하거나 평행 방향(b 으로 발생하거나, 또는 이 둘이 조합적으로 발생할 수도 있다.

정렬 불량은 왜 문제가 되는가 ?

정렬불량 결함은 장치들이 원래 견딜 수 있도록 설계된 것보다 높은 수준의 스트레스를 주거나 부하 조건보다 높게 동작하게 함으로써 시스템에 고장을 일으킬 수 있고, 궁극적으로는 시스템을 조기 퇴역시켜야 하는 문제를 초래할 수도 있다.

정렬 불량은 어떻게 감지하고 진단하는가?

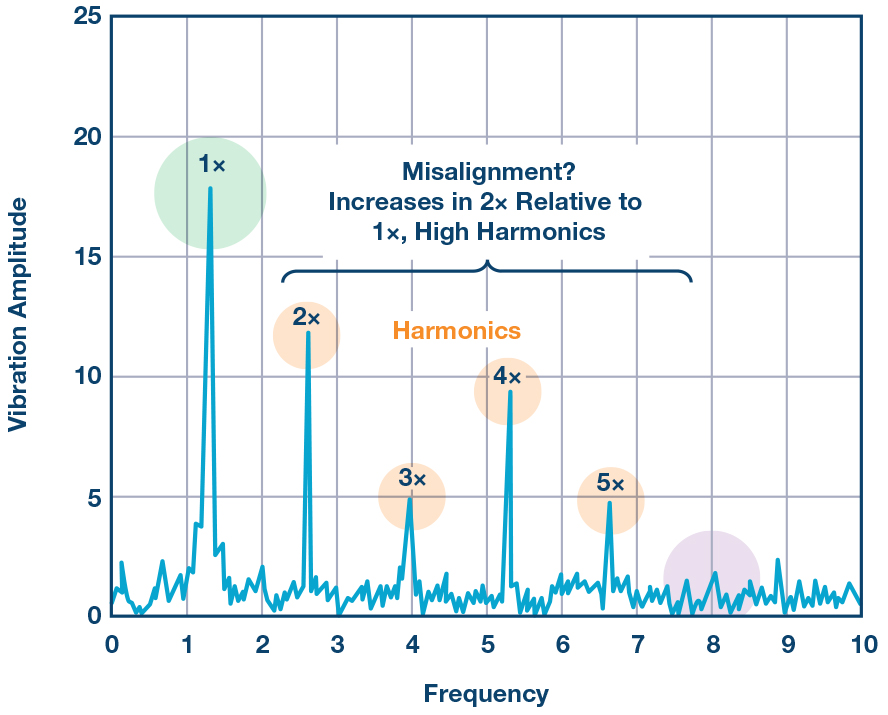

정렬불량은 흔히 시스템 회전 속도의 2차 고조파(2x라고 함)로 나타난다. 2x 성분이 주파수 응답에 항상 존재하는 것은 아니지만, 이 성분이 존재할 경우, 그 크기를 1x와 비교함으로써 정렬불량이 존재하는지 여부를 판단할 수 있다.

정렬불량이 심해지면 정렬불량의 유형, 측정된 위치와 방향 정보에 따라 10배까지 고조파를 방출할 수 있다.[1] 그림 4는 잠재적 정렬불량 결함과 관련한 징후들을 표시한 것이다.

그림 4. 배 고조파가 증가하고 상위 차수 고조파들까지 증가하면 정렬 불량을 나타내는 것일 수 있다.

정렬 불량 진단에서 중시되는 성능 사양은 무엇인가?

경미한 수준의 정렬불량을 탐지하는 데에는 낮은 잡음과 충분한 분해능이 요구된다. 기계 유형, 시스템 및 프로세스 요구사항, 회전 속도에 따라서 정렬불량 허용공차가 달라진다.

또한 충분한 주파수 범위를 포착하고 진단의 정확도와 신뢰도를 높이기 위해서는 대역폭이 중요하다. 1x 주파수는 시스템의 다른 결함에 의해서도 영향을 받으므로, 1x 주파수의 고조파를 분석함으로써 다른 결함과 구분할 수 있다. 대역폭은 높은 회전 속도로 동작하는 기계에서 특히 중요하다. 일례로 공작 기계 같이 10,000rpm 이상으로 동작하는 기계는 진단의 신뢰도를 높이기 위해서 2kHz 이상의 고품질 정보를 요구할 수도 있다.

다중방향 정보 역시 진단의 정확도를 높이고 정렬불량의 양상과 방향에 대해서 유용한 통찰을 제공할 수 있다.

시스템 위상 정보와 방향 진동 정보를 연동하면 정렬불량 진단을 향상시킬 수 있다. 기계의 서로 다른 부위에서 진동을 측정하고 위상 측정 차이를 계산함으로써 정렬불량이 각 방향인지, 평행 방향인지, 또는 둘이 조합하여 발생한 것인지 판단할 수 있다[1].

구름 베어링 결함

구름베어링 결함은 무엇이고, 왜 발생하는가?

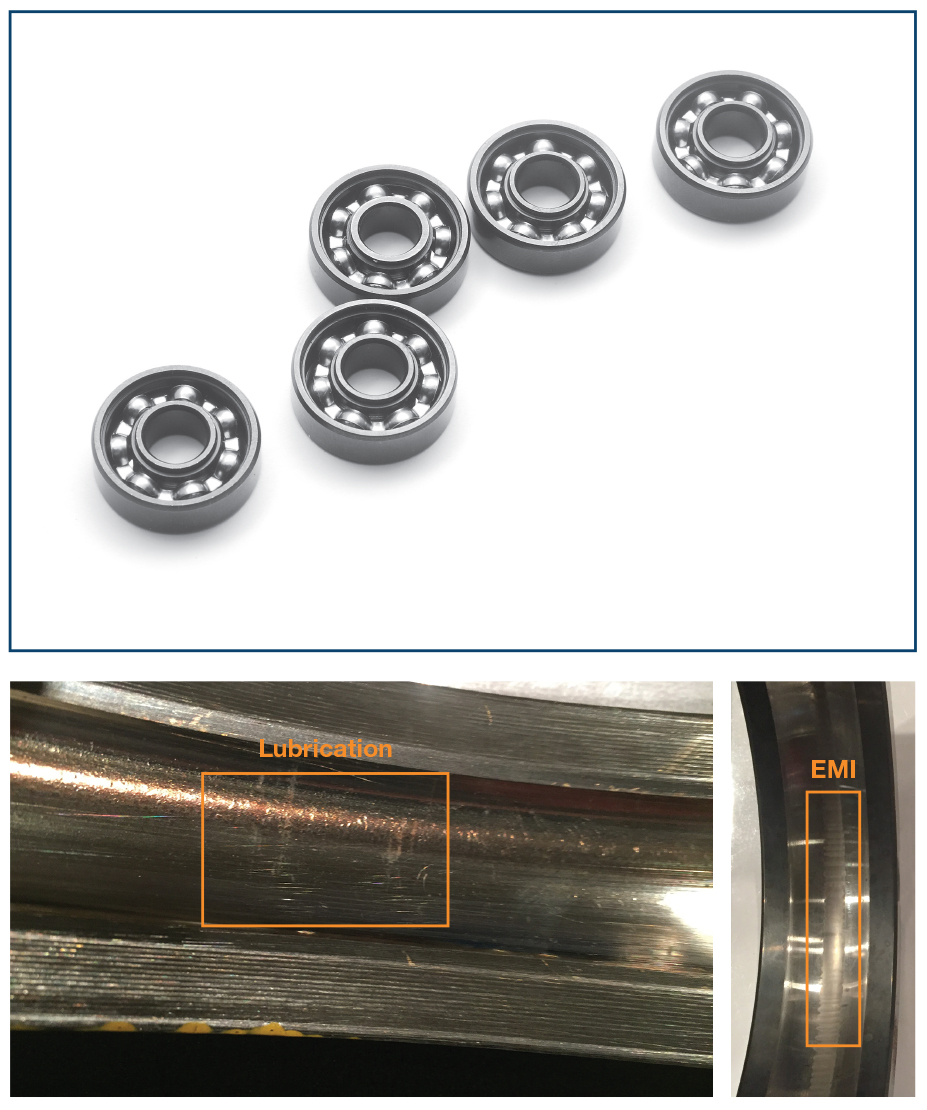

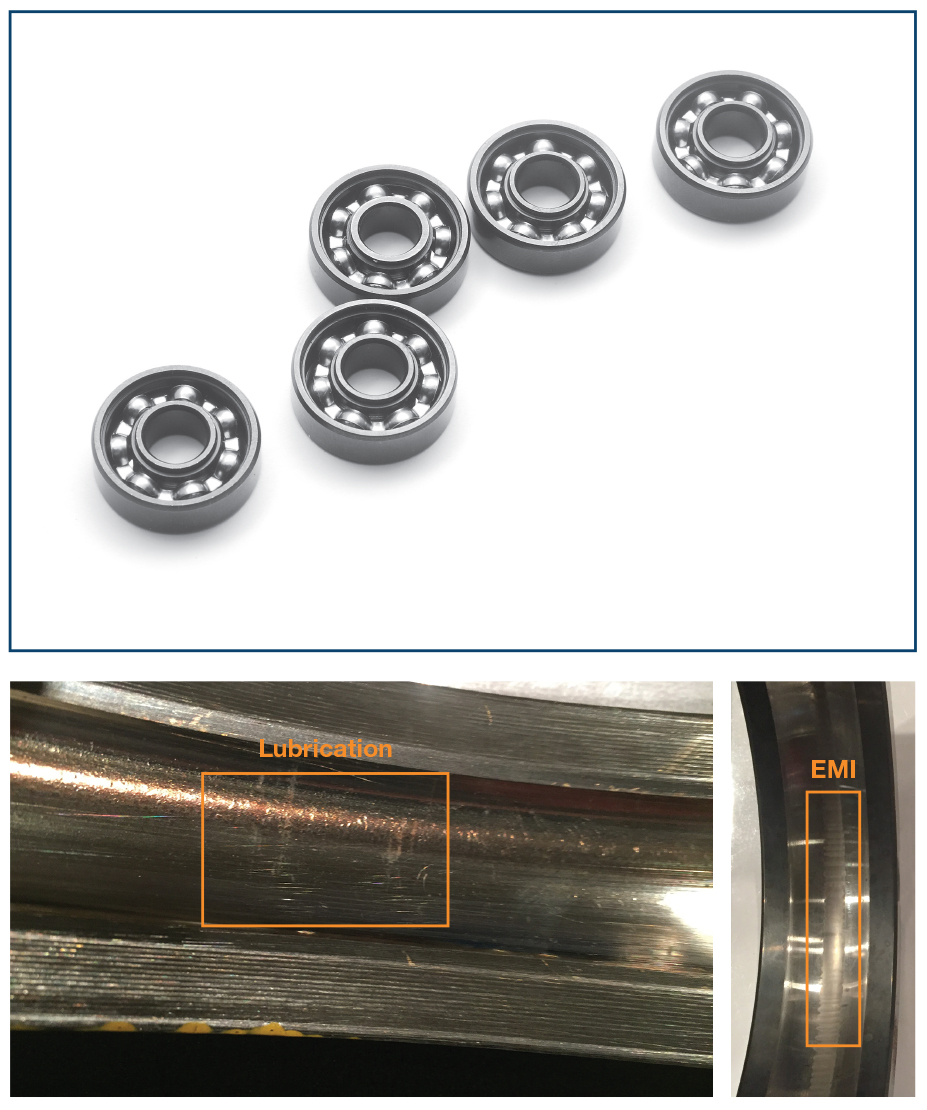

구름 베어링 결함(Rolling Element Bearing Defect)은 기계적인 스트레스나 윤활유 문제 때문에 발생할 수 있다. 이러한 문제 때문에 베어링의 기계 장치에 작은 균열이나 결함이 발생하면 진동이 커진다. 그림 5는 구름 베어링과 구름 베어링에서 발생할 수 있는 결함을 보여준다.

그림 5: 구름 베어링(위)과 윤활유 및 방전 전류 결함(아래)

구름 베어링 결함은 왜 문제가 되는가?

구름 베어링은 대형 터빈에서부터 저속으로 회전하는 모터, 비교적 단순한 펌프, 팬, 고속 CNC 스핀들에 이르기까지 거의 모든 유형의 회전하는 기계에 사용된다. 베어링 결함은 윤활유 찌꺼기(그림 5), 부적절한 설치, 고주파 방전 전류(그림 5), 시스템 부하 증가 등으로 인해서 발생할 수 있다. 이 결함이 발생하면 시스템에 심각한 손상을 일으킬 수 있으며 시스템의 다른 장치들에도 영향을 미칠 수 있다.

구름 베어링 결함은 어떻게 감지하고 진단하는가?

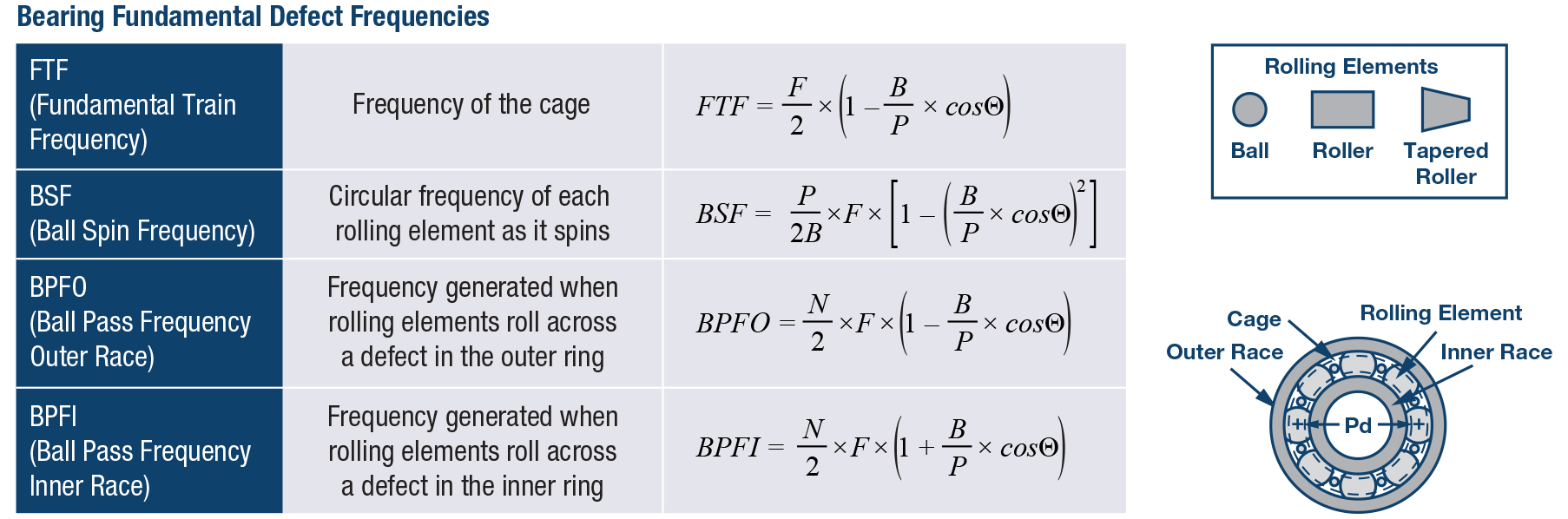

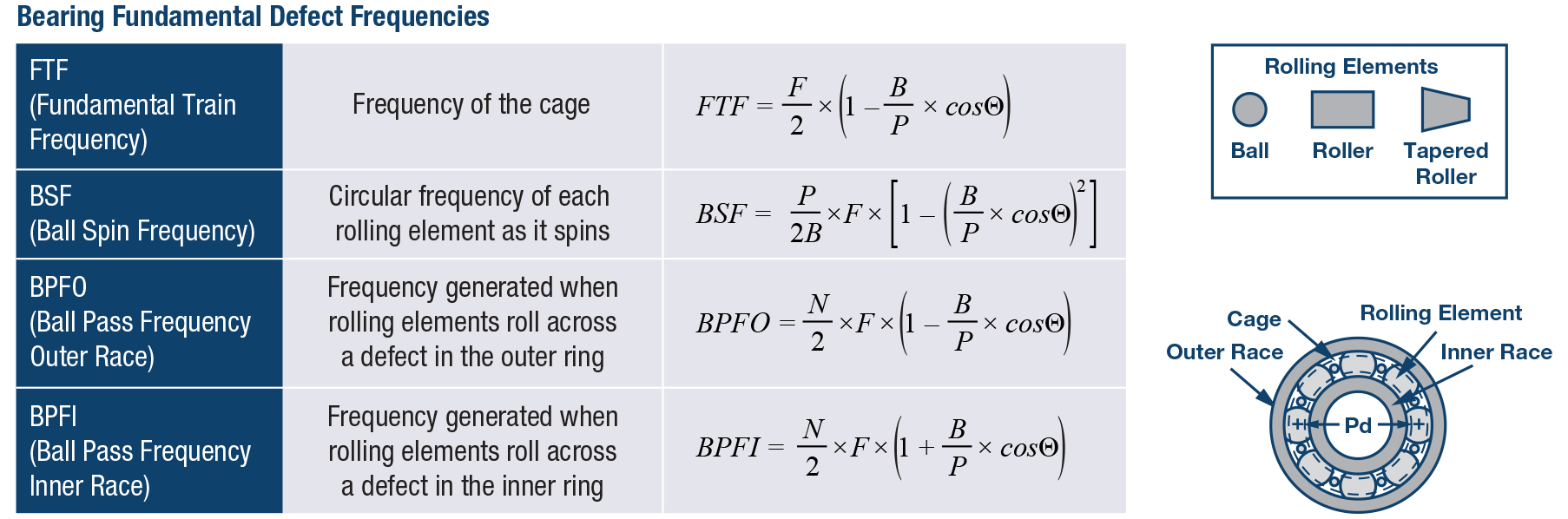

베어링 결함 진단에는 다양한 기법들을 사용할 수 있는데, 베어링 설계가 서로 다를 수 있으므로 베어링 구조, 회전 속도, 결함 형태 등에 따라서 베어링 결함 주파수를 계산해서 결함을 진단할 수 있다. 그림 6은 베어링 결함 주파수 목록을 나타낸 것이다.

베어링의 기본적인 결함 주파수

그림 6: 베어링 결함 주파수는 베어링 유형, 구조, 회전 속도에 따라 다르다.

특정한 기계 또는 시스템의 진동 데이터를 분석하기 위해서 시간 도메인 분석과 주파수 도메인 분석을 조합적으로 사용할 수 있다. 시간 도메인 분석은 시스템 진동이 전반적으로 증가하는 추이를 감지하는 데 유용하다. 하지만 이 분석으로 구할 수 있는 진단 정보는 매우 제한적이다. 주파수 도메인 분석은 진단에 대한 통찰을 높일 수 있으나, 다른 시스템 진동으로부터도 영향을 받기 때문에 결함 주파수를 식별하기가 복잡하다.

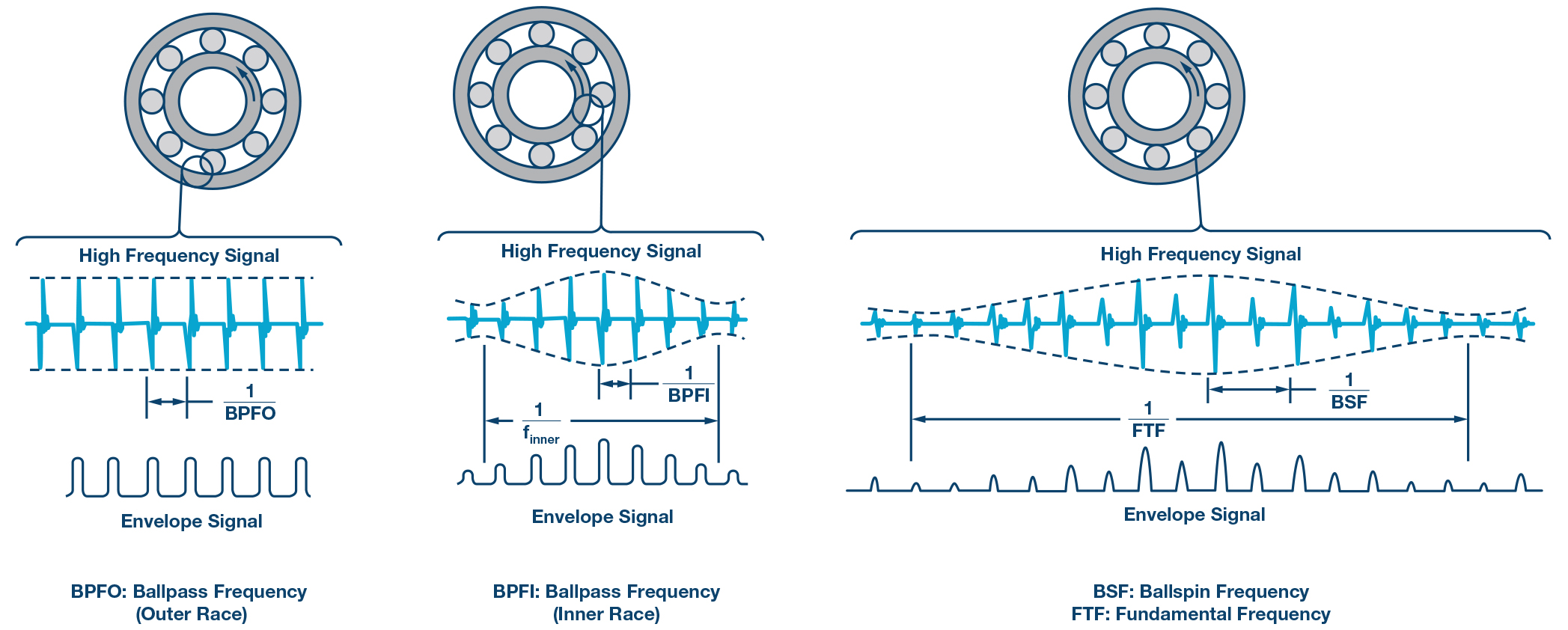

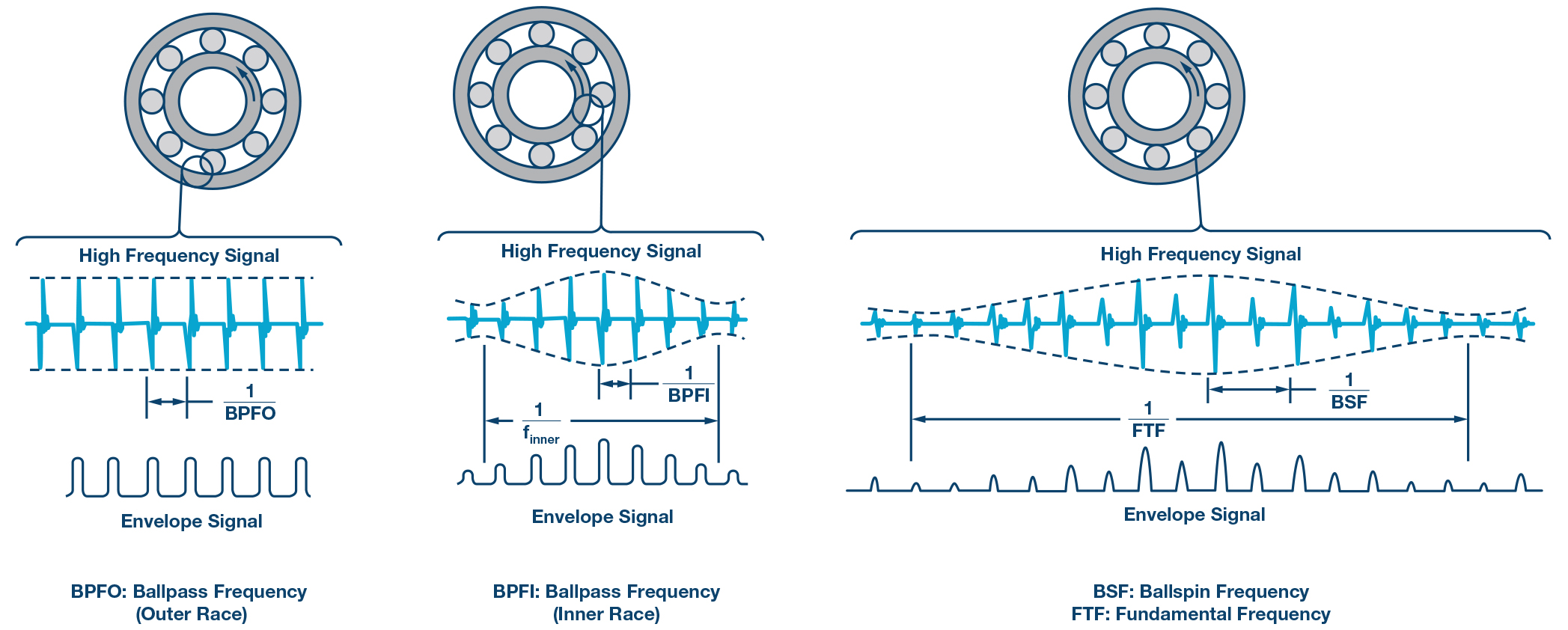

베어링 결함의 조기 진단을 위해, 결함 주파수의 고조파를 사용하면 초기의 상태나 잠재적 결함을 감지할 수 있어 작은 결함이 심각한 피해로 악화하기 전에 조치를 취할 수 있다. 베어링 결함의 감지 및 진단과 이것이 시스템에 미치는 영향을 이해하기 위해, 그림 7에 나타낸 것 같은 포락선 검출 등의 기법에, 주파수 도메인의 스펙트럼 분석을 결합하면 좀더 유용한 정보를 도출할 수 있다.

그림 7: 포락선 검출 기법을 사용해서 넓은 대역폭의 진동 데이터로부터 조기에 베어링 결함 징후를 포착할 수 있다.

구름 베어링 결함 진단에서 중시되는 성능 사양은 무엇인가?

베어링 결함의 조기 감지에도 역시 낮은 잡음과 충분한 분해능이 중요하다. 이 결함은 통상적으로 결함이 처음 시작될 때의 진폭이 낮다. 설계 허용공차 때문에 베어링의 근본적인 특성인 기계적 미끄러짐이 진폭 정보를 베어링 주파수 응답 전반에 걸쳐서 분산시킴으로써 진동의 크기를 낮춘다. 따라서 이 신호를 조기에 감지하기 위해서는 낮은 잡음이 요구된다.

또한 베어링 결함을 조기에 감지하기 위해서는 대역폭이 중요하다. 회전하면서 결함 부위에 부딪힐 때마다 고주파 성분을 포함하는 임펄스가 생성된다(그림 7). 결함을 조기에 감지하려면 회전 속도가 아니라 베어링 결함 주파수의 고조파를 모니터링해야 한다. 베어링 결함 주파수와 회전 속도의 관계 때문에 이러한 조기의 징후들은 수 킬로헤르츠 대역에서 발생하며, 10kHz부터 20kHz 범위를 훨씬 넘을 수 있다[2]. 저속 장비라 하더라도 베어링 결함의 근본적인 특성상 저주파 대역에 영향을 미치는 시스템 공진과 시스템 잡음으로부터 영향을 피하고 조기에 감지하기 위해서는 넓은 대역폭이 요구된다[3].

베어링 결함 모니터링을 위해서는 동적 범위 역시 중요하다. 시스템 부하와 결함이 시스템 진동에 영향을 미칠 수 있기 때문이다. 부하가 커지면 베어링과 결함에 작용하는 힘도 커진다. 또한 베어링 결함은 임펄스를 발생하고 이것이 구조적 공진을 일으켜서 진동을 증폭할 수 있다[2]. 기계가 정지/시작 시 또는 정상 동작 시 속도를 올리고 내릴 때 속도 변화로 인해 시스템 공진이 발생하고, 이것이 진동의 진폭을 높일 수 있다[4]. 센서 포화는 정보 소실을 일으키고 잘못된 진단을 유발할 수 있으며, 사용하는 기술에 따라서 센서 자체를 손상시킬 수도 있다.

기어 결함

기어 결함은 무엇이고 왜 발생 하는가?

기어 결함(Gear Defect)은 톱니 부위에서 피로, 깨짐, 부식 등으로 인해 발생한다. 기어 루트 균열이나 톱니 표면의 금속이 깨지는 것과 같은 형태로 나타난다. 마모, 과도한 부하, 불량한 윤활유, 반발력, 부적절한 설치, 제조 결함 등이 원인일 수 있다[5].

기어 결함은 왜 문제가 되는가?

기어는 많은 산업용 애플리케이션에서 중요한 부품으로서 상당한 스트레스와 부하를 견뎌야 한다. 전체적인 기계 시스템이 적절히 작동하기 위해서는 기어의 건전성이 중요하다. 재생 에너지 분야에서 널리 알려진 사실 중에, 풍력 터빈을 중단시키는 가장 큰 원인 중의 하나가 메인 파워트레인의 다단계 기어박스 고장이라는 점이 이를 증명한다[5].

기어 결함은 어떻게 감지하고 진단 하는가?

기어 결함은 감지하기가 까다롭다. 결함 부위 가까이에 진동 센서를 설치하기가 어렵고 시스템 내의 다양한 기계 장치들로부터 상당한 배경 잡음이 존재하기 때문이다. 복잡한 기어박스 시스템에서는 더욱 그럴 수 있다. 이러한 시스템에는 여러 회전 주파수, 기어 비율, 메시 주파수가 사용될 수 있다[6]. 이러한 경우, 기어 결함을 감지하기 위해 음향 방사 분석, 전류 신호 분석, 오일 찌꺼기 분석 같은 여러 종류의 보완적인 기법을 사용할 수 있다.

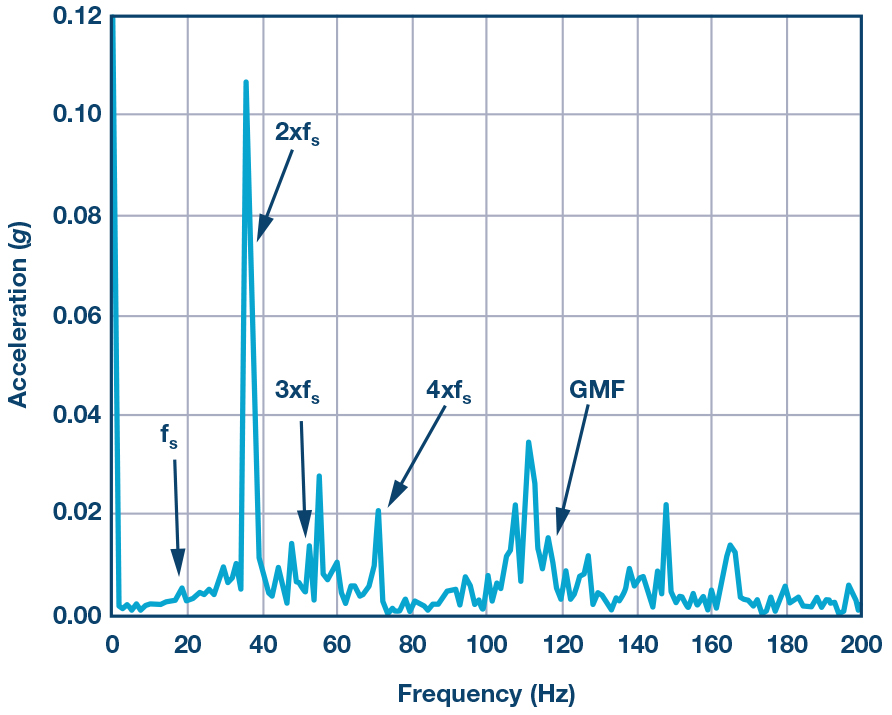

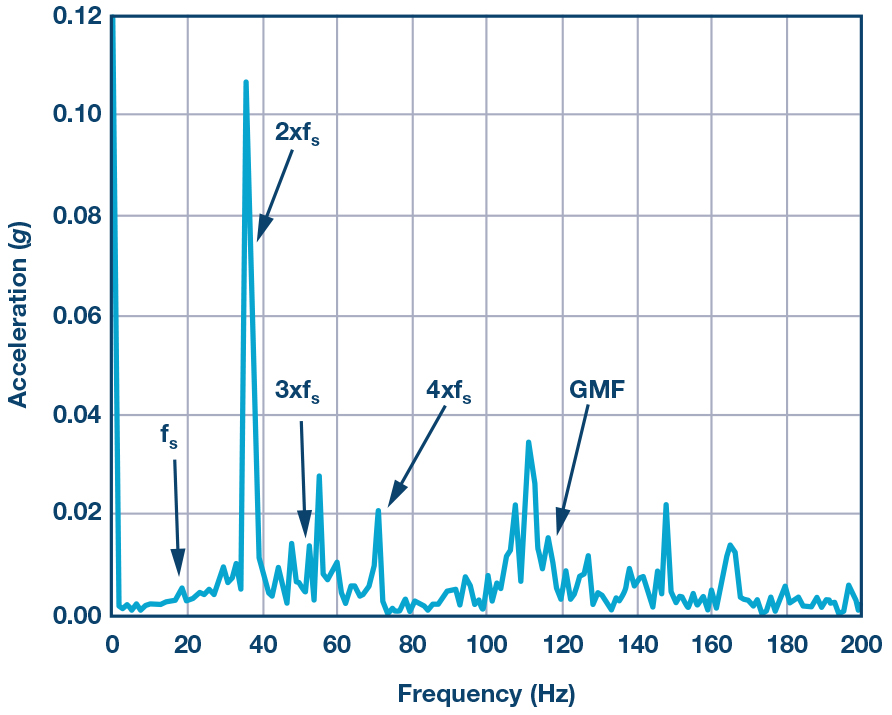

기어 결함 진단을 위해서는 통상적으로 기어박스 케이스에 가속도계를 탑재하며, 주된 진동 모드는 축 방향이다[7]. 건전한 기어는 기어 메시 주파수에서 진동 신호를 발생한다. 이 주파수는 축(shaft) 주파수에 기어 톱니 수를 곱한 것이다. 또 제조 및 어셈블리 허용공차와 관련해서 약간의 변조 측대역이 있을 수 있다. 그림 8은 건전한 기어의 주파수 스펙트럼을 나타낸 것이다. 톱니 균열 같은 국소적인 결함이 발생하면, 진동 신호에 비교적 낮은 에너지 수준의 순간적인 임팩트에 대한 시스템의 기계적 응답이 포함될 것이다. 이는 통상적으로 낮은 진폭의 광대역 신호로서 주기적이지도, 고정적이지도 않다[7][8].

그림 8: 건전한 기어의 주파수 스펙트럼. 크랭크 축 속도 1000rpm 이하, 기어 속도 290rpm 이하, 기어 톱니 24개.

이러한 특성 때문에 표준 주파수 도메인 기법들은 기어 결함을 정확하게 감지하는 데 적합하지 않다. 스펙트럼 분석으로는 조기에 기어 결함을 감지하기가 어렵다. 임팩트 에너지가 측대역 변조에 들어 있는데, 여기에는 다른 기어 쌍이나 기계 장치들로부터의 에너지도 포함되기 때문이다. 시간 동기 평균화 같은 시간 도메인 기법이나, 파형 요소 분석(wavelet analysis) 또는 포락선 복조(envelope demodulation) 같은 혼성 도메인 기법이 좀더 적합하다[9].

기어 결함 진단에서 중시되는 성능 사양은 무엇인가?

기어 결함 진단을 위해서는 넓은 대역폭이 매우 중요하다. 기어 톱니 개수가 주파수 도메인에 있어서 곱셈기로서 작용하기 때문이다. 비교적 느린 속도의 시스템이라 하더라도 필요한 검출 주파수 범위가 수 kHz까지 이를 수 있다. 또한 국소적인 결함을 진단하기 위해서는 대역폭 요구가 더 높아진다.

분해능과 낮은 잡음 역시 매우 중요하다. 진동 센서를 결함 부위에 가깝게 설치하기가 어렵기 때문에 기계적 시스템에 의해서 진동 신호가 심하게 감쇠 될 수 있다. 따라서 에너지가 낮은 신호를 검출할 수 있는 능력이 중요하다. 또한 신호가 고정적이며 주기적인 신호가 아니므로, 높은 잡음 플로어로부터 낮은 진폭 신호를 추출하기 위한 표준 FFT 기법은 사용하기가 어렵다. 센서 자체의 잡음 수준도 낮아야 한다. 특히 기어박스 환경 같은 경우에는 기어박스의 다양한 장치들로부터 다양한 진동 신호가 혼합되어 있을 수 있다. 또한 자산 보호 측면과 신호 컨디셔닝 차원에서도 결함을 조기에 감지하는 것이 중요하다. 톱니 하나에만 문제가 발생했을 때에는 두 개 이상의 톱니에서 문제가 발생했을 때보다 진동 세기가 더 높다. 그러므로 결함을 보다 일찍 좀더 손쉽게 감지할 수 있다.

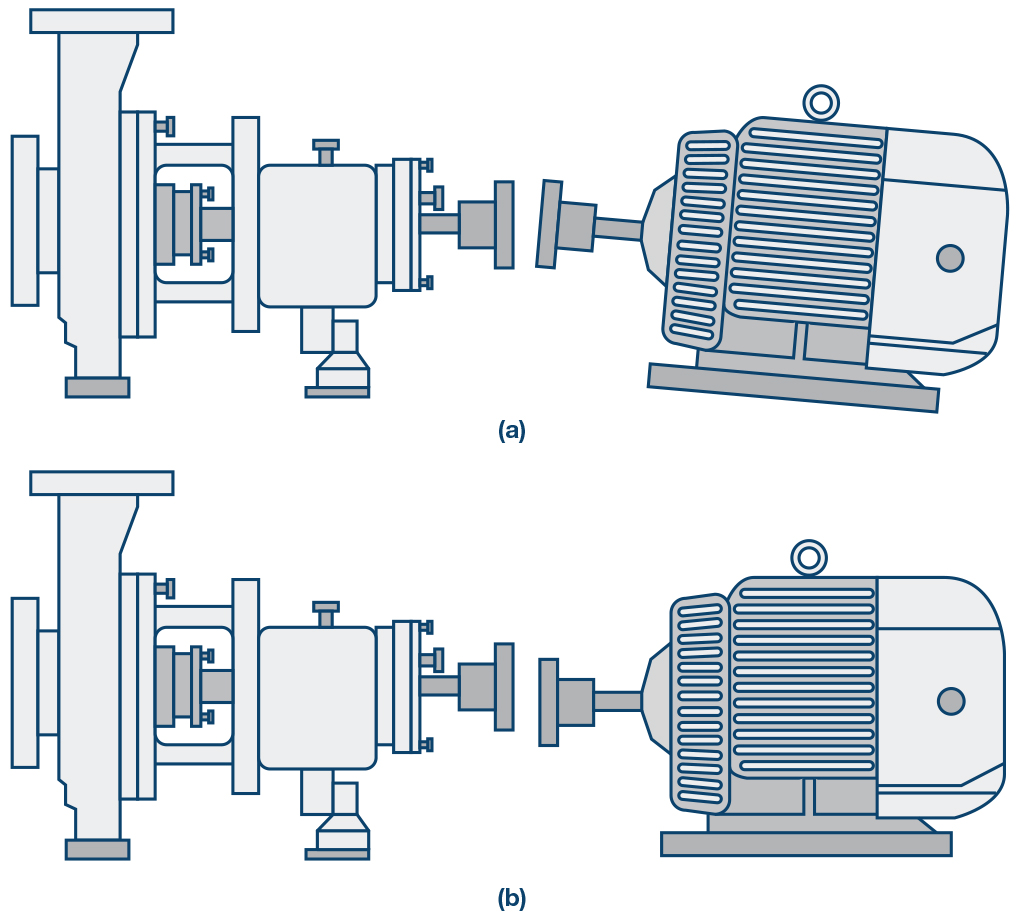

맺음말

불균형, 정렬불량, 구름 베어링 결함, 기어 톱니 결함은 고성능 진동 센서를 사용해서 감지 및 진단할 수 있는 결함의 대표적인 몇 가지 사례일 뿐이다. 고성능 센서와 향상된 분석 기법을 사용함으로써, 다양한 산업용 장비와 애플리케이션에서 기계적 동작에 대한 유용한 통찰을 제공하는 첨단 CbM 솔루션을 구현할 수 있다. 이러한 솔루션을 통해 기계의 유지보수와 가동을 한 차원 더 높일 수 있으며, 이로써 설비 가동 중단 시간을 최소화하고, 효율을 높이며, 차세대 장비에 보다 새로운 기능들을 구현할 수 있다.

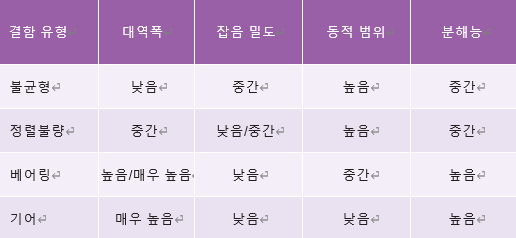

표 1: 결함 유형에 따라 요구되는 센서 성능 파라미터

반도체 기술의 진화 덕분에 이제는 산업용 애플리케이션에서 데이터를 포착, 측정, 해석 및 분석해서 더 많은 새로운 일들을 할 수 있게 되었다. 하나의 예로 상태 기반 모니터링(condition-based monitoring, CbM)을 들 수 있다. CbM은 MEMS 기술 기반의 최신 센서와 분석을 위한 첨단 알고리즘을 결합하여 다양한 기계 장비를 측정하고 효과적으로 모니터링할 수 있는 기술로서, 이를 통해 설비의 고장으로 인해 가동이 중단되는 시간을 최소화하고, 공정 수준을 강화하며, 생산성을 높일 수 있다.

CbM의 이점을 최대한 살리려면 정확하고 신뢰할 수 있고 견고한 솔루션이 필요하다. 실시간 모니터링을 단순히 장비 결함을 포착하는 수준을 넘어서 유용한 통찰과 유의미한 정보를 도출하는 것까지 확장할 수 있다. 첨단 기술과 시스템 차원의 통찰을 결합함으로써 애플리케이션에 대한 보다 깊이 있는 이해가 가능한 것은 물론, 관련 과제를 해결하는데 필요한 요구사항들도 더 잘 파악할 수 있다.

진동은 기계 진단에 사용되는 핵심 요소 중의 하나로서, 이 진동을 사용해 다양한 산업 분야에 사용되는 기계 장비의 모니터링이 가능하다. 첨단 진동 모니터링 솔루션의 다양한 진단 기법이나 예측 기법을 다룬 문헌들은 수 없이 많다. 하지만 대역폭이나 잡음 밀도 같은 진동 센서의 성능 파라미터가 최종 애플리케이션의 결함 진단에 어떻게 영향을 미치는지에 대해서는 많이 다루고 있지 않다. 이 글에서는 산업 자동화 애플리케이션에서 대표적인 기계 결함 유형과 결함 유형 별로 중요하게 요구되는 진동 센서의 성능 파라미터에 대해 설명한다.

주요 결함 유형과 특성을 살펴봄으로써 CbM 솔루션을 개발할 때 어떤 성능 사양을 중요하게 고려해야 할지 이해할 수 있다. 이 글에서는 이러한 결함 유형으로 불균형, 정렬불량, 기어 결함, 구름 베어링 결함에 대해서 설명한다.

불균형

불균형이란 무엇이고, 왜 발행 하는가?

불균형(imbalance)이란 무게 분포가 균일하지 않아 무게 중심이 회전축으로부터 옮겨가는 것을 말한다. 시스템 불균형은 커플링 편심성(coupling eccentricity) 같은 부적절한 설치, 시스템 설계 오류, 부품 결함 등에 의해서 발생할 수 있으며 찌꺼기나 그 밖에 다른 오염물질이 쌓여서 일어날 수도 있다. 예를 들어 대부분의 인덕션 모터에 사용되는 쿨링 팬은 먼지나 기름이 균일하지 않게 쌓이거나 팬 블레이드가 부러지는 것 때문에 불균형하게 될 수 있다.

불균형은 왜 문제가 되는가?

불균형한 시스템은 과도한 진동을 일으킨다. 이러한 진동에 베어링, 커플링, 부하 같은 시스템 내의 다른 요소들이 기계적으로 결합하면 정상 동작 조건에 있는 부품들의 작동 상태를 악화시킬 수 있다.

불균형은 어떻게 감지되고 진단 되는가?

전반적인 시스템 진동이 커지는 것은 시스템 불균형을 나타내는 것일 수 있다. 진동이 커진 원인을 진단하는 것은 주파수 도메인 분석을 통해 할 수 있다. 불균형한 시스템은 회전 속도의 제곱에 비례하는 크기의 신호를 발생한다. 이것을 1x라고 하며, F = m x w2이다. 1x 성분은 주파수 도메인에서 항상 존재한다. 그러므로 1x와 고조파의 크기를 측정해서 불균형한 시스템을 식별할 수 있다. 1x의 크기가 베이스라인 측정값보다 크고 고조파가 1x보다 훨씬 낮으면 불균형을 나타내는 것일 수 있다. 불균형한 시스템에서는 수평 및 수직 위상 편이 진동 성분이 모두 나타날 수 있다[1].

불균형 진단에서 중시되는 성능 사양은 무엇인가?

센서의 영향을 낮추고 시스템 불균형으로 인해서 발생하는 작은 신호들을 감지하기 위해서는 잡음이 적어야 한다. 이는 센서, 신호 컨디셔닝, 포착을 위해서 중요하다.

또한 경미한 수준의 불균형을 감지하기 위해서는 신호(특히 베이스라인 신호)를 추출하기 위한 데이터 수집 시스템의 분해능이 충분히 높아야 한다.

진단의 정확도와 신뢰도를 높이기 위해서는 단지 회전 속도만이 아니라 그 외의 정보들까지 수집할 수 있는 충분한 대역폭이 필요하다. 1x 고조파는 정렬불량이나 기계적 느슨함 같은 다른 시스템 결함에 의해 영향을 받을 수 있으므로 회전 속도 고조파 혹은 1x 주파수를 분석함으로써 시스템 잡음이나 그 밖에 다른 잠재적인 결함과 구분할 수 있다[1]. 저속 회전 기계의 경우에는 기본 회전 속도가 10rpm보다 낮을 수 있으므로, 이러한 경우에는 기본 회전 속도를 포착하기 위해서 센서의 낮은 주파수 응답이 중요하다. 아나로그디바이스(Analog Devices)의 MEMS 센서 기술은 DC에 이르기까지 낮은 신호를 검출하고 저속 회전 장비를 측정할 수 있을 뿐 아니라 베어링이나 기어박스 결함 같은 경우에 고주파 성분을 검출하기 위해서 넓은 대역폭을 측정할 수 있다.

그림 1: 1x 주파수가 증가하는 것은 시스템 불균형을 나타내는 것일 수 있다.

정렬불량

정렬불량이란 무엇이고,왜 발생하는가?

정렬불량(misalignment)은 말 그대로 회전하는 두 축이 정렬되지 않았을 때 발생한다. 그림 2는 모터에서부터 축(shaft), 커플링, 부하(이 경우에 펌프)에 이르기까지 정렬이 잘 되어 있는 이상적인 시스템을 보여준다.

그림 2: 이상적으로 정렬된 시스템

정렬불량은 평행 방향이나 각(angle) 방향으로 발생하거나, 또는 이 둘이 조합적으로 발생할 수도 있다(그림 3). 평행 정렬불량은 두 축이 수평 또는 수직 방향으로 정렬이 어긋난 것을 말한다. 각 정렬불량은 한 축이 다른 축에 대해서 특정한 각도로 어긋났을 때를 말한다[2].

그림 3: 정렬불량은 각 방향(a)으로 발생하거나 평행 방향(b 으로 발생하거나, 또는 이 둘이 조합적으로 발생할 수도 있다.

정렬 불량은 왜 문제가 되는가 ?

정렬불량 결함은 장치들이 원래 견딜 수 있도록 설계된 것보다 높은 수준의 스트레스를 주거나 부하 조건보다 높게 동작하게 함으로써 시스템에 고장을 일으킬 수 있고, 궁극적으로는 시스템을 조기 퇴역시켜야 하는 문제를 초래할 수도 있다.

정렬 불량은 어떻게 감지하고 진단하는가?

정렬불량은 흔히 시스템 회전 속도의 2차 고조파(2x라고 함)로 나타난다. 2x 성분이 주파수 응답에 항상 존재하는 것은 아니지만, 이 성분이 존재할 경우, 그 크기를 1x와 비교함으로써 정렬불량이 존재하는지 여부를 판단할 수 있다.

정렬불량이 심해지면 정렬불량의 유형, 측정된 위치와 방향 정보에 따라 10배까지 고조파를 방출할 수 있다.[1] 그림 4는 잠재적 정렬불량 결함과 관련한 징후들을 표시한 것이다.

그림 4. 배 고조파가 증가하고 상위 차수 고조파들까지 증가하면 정렬 불량을 나타내는 것일 수 있다.

정렬 불량 진단에서 중시되는 성능 사양은 무엇인가?

경미한 수준의 정렬불량을 탐지하는 데에는 낮은 잡음과 충분한 분해능이 요구된다. 기계 유형, 시스템 및 프로세스 요구사항, 회전 속도에 따라서 정렬불량 허용공차가 달라진다.

또한 충분한 주파수 범위를 포착하고 진단의 정확도와 신뢰도를 높이기 위해서는 대역폭이 중요하다. 1x 주파수는 시스템의 다른 결함에 의해서도 영향을 받으므로, 1x 주파수의 고조파를 분석함으로써 다른 결함과 구분할 수 있다. 대역폭은 높은 회전 속도로 동작하는 기계에서 특히 중요하다. 일례로 공작 기계 같이 10,000rpm 이상으로 동작하는 기계는 진단의 신뢰도를 높이기 위해서 2kHz 이상의 고품질 정보를 요구할 수도 있다.

다중방향 정보 역시 진단의 정확도를 높이고 정렬불량의 양상과 방향에 대해서 유용한 통찰을 제공할 수 있다.

시스템 위상 정보와 방향 진동 정보를 연동하면 정렬불량 진단을 향상시킬 수 있다. 기계의 서로 다른 부위에서 진동을 측정하고 위상 측정 차이를 계산함으로써 정렬불량이 각 방향인지, 평행 방향인지, 또는 둘이 조합하여 발생한 것인지 판단할 수 있다[1].

구름 베어링 결함

구름베어링 결함은 무엇이고, 왜 발생하는가?

구름 베어링 결함(Rolling Element Bearing Defect)은 기계적인 스트레스나 윤활유 문제 때문에 발생할 수 있다. 이러한 문제 때문에 베어링의 기계 장치에 작은 균열이나 결함이 발생하면 진동이 커진다. 그림 5는 구름 베어링과 구름 베어링에서 발생할 수 있는 결함을 보여준다.

그림 5: 구름 베어링(위)과 윤활유 및 방전 전류 결함(아래)

구름 베어링 결함은 왜 문제가 되는가?

구름 베어링은 대형 터빈에서부터 저속으로 회전하는 모터, 비교적 단순한 펌프, 팬, 고속 CNC 스핀들에 이르기까지 거의 모든 유형의 회전하는 기계에 사용된다. 베어링 결함은 윤활유 찌꺼기(그림 5), 부적절한 설치, 고주파 방전 전류(그림 5), 시스템 부하 증가 등으로 인해서 발생할 수 있다. 이 결함이 발생하면 시스템에 심각한 손상을 일으킬 수 있으며 시스템의 다른 장치들에도 영향을 미칠 수 있다.

구름 베어링 결함은 어떻게 감지하고 진단하는가?

베어링 결함 진단에는 다양한 기법들을 사용할 수 있는데, 베어링 설계가 서로 다를 수 있으므로 베어링 구조, 회전 속도, 결함 형태 등에 따라서 베어링 결함 주파수를 계산해서 결함을 진단할 수 있다. 그림 6은 베어링 결함 주파수 목록을 나타낸 것이다.

베어링의 기본적인 결함 주파수

| FTF (Fundamental Train Frequency) | 케이지의 주파수 |

| BSF (Ball Spin Frequency) | 볼이나 롤러가 회전 할 때의 원 주파수 |

| BPFO (Ball Pass Frequency Outer Race) | 외륜 결함시, 구름 요소 |

| BPFI (Ball Pass Frequency Inner Race) | 내륜 결함시, 구름 요소 |

특정한 기계 또는 시스템의 진동 데이터를 분석하기 위해서 시간 도메인 분석과 주파수 도메인 분석을 조합적으로 사용할 수 있다. 시간 도메인 분석은 시스템 진동이 전반적으로 증가하는 추이를 감지하는 데 유용하다. 하지만 이 분석으로 구할 수 있는 진단 정보는 매우 제한적이다. 주파수 도메인 분석은 진단에 대한 통찰을 높일 수 있으나, 다른 시스템 진동으로부터도 영향을 받기 때문에 결함 주파수를 식별하기가 복잡하다.

베어링 결함의 조기 진단을 위해, 결함 주파수의 고조파를 사용하면 초기의 상태나 잠재적 결함을 감지할 수 있어 작은 결함이 심각한 피해로 악화하기 전에 조치를 취할 수 있다. 베어링 결함의 감지 및 진단과 이것이 시스템에 미치는 영향을 이해하기 위해, 그림 7에 나타낸 것 같은 포락선 검출 등의 기법에, 주파수 도메인의 스펙트럼 분석을 결합하면 좀더 유용한 정보를 도출할 수 있다.

그림 7: 포락선 검출 기법을 사용해서 넓은 대역폭의 진동 데이터로부터 조기에 베어링 결함 징후를 포착할 수 있다.

구름 베어링 결함 진단에서 중시되는 성능 사양은 무엇인가?

베어링 결함의 조기 감지에도 역시 낮은 잡음과 충분한 분해능이 중요하다. 이 결함은 통상적으로 결함이 처음 시작될 때의 진폭이 낮다. 설계 허용공차 때문에 베어링의 근본적인 특성인 기계적 미끄러짐이 진폭 정보를 베어링 주파수 응답 전반에 걸쳐서 분산시킴으로써 진동의 크기를 낮춘다. 따라서 이 신호를 조기에 감지하기 위해서는 낮은 잡음이 요구된다.

또한 베어링 결함을 조기에 감지하기 위해서는 대역폭이 중요하다. 회전하면서 결함 부위에 부딪힐 때마다 고주파 성분을 포함하는 임펄스가 생성된다(그림 7). 결함을 조기에 감지하려면 회전 속도가 아니라 베어링 결함 주파수의 고조파를 모니터링해야 한다. 베어링 결함 주파수와 회전 속도의 관계 때문에 이러한 조기의 징후들은 수 킬로헤르츠 대역에서 발생하며, 10kHz부터 20kHz 범위를 훨씬 넘을 수 있다[2]. 저속 장비라 하더라도 베어링 결함의 근본적인 특성상 저주파 대역에 영향을 미치는 시스템 공진과 시스템 잡음으로부터 영향을 피하고 조기에 감지하기 위해서는 넓은 대역폭이 요구된다[3].

베어링 결함 모니터링을 위해서는 동적 범위 역시 중요하다. 시스템 부하와 결함이 시스템 진동에 영향을 미칠 수 있기 때문이다. 부하가 커지면 베어링과 결함에 작용하는 힘도 커진다. 또한 베어링 결함은 임펄스를 발생하고 이것이 구조적 공진을 일으켜서 진동을 증폭할 수 있다[2]. 기계가 정지/시작 시 또는 정상 동작 시 속도를 올리고 내릴 때 속도 변화로 인해 시스템 공진이 발생하고, 이것이 진동의 진폭을 높일 수 있다[4]. 센서 포화는 정보 소실을 일으키고 잘못된 진단을 유발할 수 있으며, 사용하는 기술에 따라서 센서 자체를 손상시킬 수도 있다.

기어 결함

기어 결함은 무엇이고 왜 발생 하는가?

기어 결함(Gear Defect)은 톱니 부위에서 피로, 깨짐, 부식 등으로 인해 발생한다. 기어 루트 균열이나 톱니 표면의 금속이 깨지는 것과 같은 형태로 나타난다. 마모, 과도한 부하, 불량한 윤활유, 반발력, 부적절한 설치, 제조 결함 등이 원인일 수 있다[5].

기어 결함은 왜 문제가 되는가?

기어는 많은 산업용 애플리케이션에서 중요한 부품으로서 상당한 스트레스와 부하를 견뎌야 한다. 전체적인 기계 시스템이 적절히 작동하기 위해서는 기어의 건전성이 중요하다. 재생 에너지 분야에서 널리 알려진 사실 중에, 풍력 터빈을 중단시키는 가장 큰 원인 중의 하나가 메인 파워트레인의 다단계 기어박스 고장이라는 점이 이를 증명한다[5].

기어 결함은 어떻게 감지하고 진단 하는가?

기어 결함은 감지하기가 까다롭다. 결함 부위 가까이에 진동 센서를 설치하기가 어렵고 시스템 내의 다양한 기계 장치들로부터 상당한 배경 잡음이 존재하기 때문이다. 복잡한 기어박스 시스템에서는 더욱 그럴 수 있다. 이러한 시스템에는 여러 회전 주파수, 기어 비율, 메시 주파수가 사용될 수 있다[6]. 이러한 경우, 기어 결함을 감지하기 위해 음향 방사 분석, 전류 신호 분석, 오일 찌꺼기 분석 같은 여러 종류의 보완적인 기법을 사용할 수 있다.

기어 결함 진단을 위해서는 통상적으로 기어박스 케이스에 가속도계를 탑재하며, 주된 진동 모드는 축 방향이다[7]. 건전한 기어는 기어 메시 주파수에서 진동 신호를 발생한다. 이 주파수는 축(shaft) 주파수에 기어 톱니 수를 곱한 것이다. 또 제조 및 어셈블리 허용공차와 관련해서 약간의 변조 측대역이 있을 수 있다. 그림 8은 건전한 기어의 주파수 스펙트럼을 나타낸 것이다. 톱니 균열 같은 국소적인 결함이 발생하면, 진동 신호에 비교적 낮은 에너지 수준의 순간적인 임팩트에 대한 시스템의 기계적 응답이 포함될 것이다. 이는 통상적으로 낮은 진폭의 광대역 신호로서 주기적이지도, 고정적이지도 않다[7][8].

그림 8: 건전한 기어의 주파수 스펙트럼. 크랭크 축 속도 1000rpm 이하, 기어 속도 290rpm 이하, 기어 톱니 24개.

이러한 특성 때문에 표준 주파수 도메인 기법들은 기어 결함을 정확하게 감지하는 데 적합하지 않다. 스펙트럼 분석으로는 조기에 기어 결함을 감지하기가 어렵다. 임팩트 에너지가 측대역 변조에 들어 있는데, 여기에는 다른 기어 쌍이나 기계 장치들로부터의 에너지도 포함되기 때문이다. 시간 동기 평균화 같은 시간 도메인 기법이나, 파형 요소 분석(wavelet analysis) 또는 포락선 복조(envelope demodulation) 같은 혼성 도메인 기법이 좀더 적합하다[9].

기어 결함 진단에서 중시되는 성능 사양은 무엇인가?

기어 결함 진단을 위해서는 넓은 대역폭이 매우 중요하다. 기어 톱니 개수가 주파수 도메인에 있어서 곱셈기로서 작용하기 때문이다. 비교적 느린 속도의 시스템이라 하더라도 필요한 검출 주파수 범위가 수 kHz까지 이를 수 있다. 또한 국소적인 결함을 진단하기 위해서는 대역폭 요구가 더 높아진다.

분해능과 낮은 잡음 역시 매우 중요하다. 진동 센서를 결함 부위에 가깝게 설치하기가 어렵기 때문에 기계적 시스템에 의해서 진동 신호가 심하게 감쇠 될 수 있다. 따라서 에너지가 낮은 신호를 검출할 수 있는 능력이 중요하다. 또한 신호가 고정적이며 주기적인 신호가 아니므로, 높은 잡음 플로어로부터 낮은 진폭 신호를 추출하기 위한 표준 FFT 기법은 사용하기가 어렵다. 센서 자체의 잡음 수준도 낮아야 한다. 특히 기어박스 환경 같은 경우에는 기어박스의 다양한 장치들로부터 다양한 진동 신호가 혼합되어 있을 수 있다. 또한 자산 보호 측면과 신호 컨디셔닝 차원에서도 결함을 조기에 감지하는 것이 중요하다. 톱니 하나에만 문제가 발생했을 때에는 두 개 이상의 톱니에서 문제가 발생했을 때보다 진동 세기가 더 높다. 그러므로 결함을 보다 일찍 좀더 손쉽게 감지할 수 있다.

맺음말

불균형, 정렬불량, 구름 베어링 결함, 기어 톱니 결함은 고성능 진동 센서를 사용해서 감지 및 진단할 수 있는 결함의 대표적인 몇 가지 사례일 뿐이다. 고성능 센서와 향상된 분석 기법을 사용함으로써, 다양한 산업용 장비와 애플리케이션에서 기계적 동작에 대한 유용한 통찰을 제공하는 첨단 CbM 솔루션을 구현할 수 있다. 이러한 솔루션을 통해 기계의 유지보수와 가동을 한 차원 더 높일 수 있으며, 이로써 설비 가동 중단 시간을 최소화하고, 효율을 높이며, 차세대 장비에 보다 새로운 기능들을 구현할 수 있다.

표 1: 결함 유형에 따라 요구되는 센서 성능 파라미터

참고 문헌

1 Jason Mais. “Spectrum Analysis: The Key Features of Analyzing Spectra.” SKF USA, Inc. 2002.

2 Robert Bond Randall. Vibration-based Condition Monitoring: Industrial, Aerospace, and Automotive Applications. John Wiley & Sons, Ltd., December 2010.

3 Scott Morris. “SKF Pulp and Paper Practices.” SKF Global Pulp & Paper Segment, No. 19, 2016.

4 Chris D. Powell, Erik Swanson, and Sorin Weissman. “A Practical Review of Rotating Machinery Critical Speeds and Modes.” Sound and Vibration, May 2005.

5 Shahin Hedayati Kia, Humberto Henao, and Gérard-André Capolino, “Trends in Gear Fault Detection Using Electrical Signature Analysis in Induction Machine-Based Systems,” 2015 IEEE Workshop on Electrical Machines Design, Control and Diagnosis (WEMDCD), Torino, pp. 297-303, 2015.

6 Alexander Bliznyuk, Ido Dadon, Renata Klein, and Jacob Bortman. “Gear Diagnostics—Fault Type Characteristics.” 2014.

7 Giorgio Dalpiaz, Alessandro Rivola, and Riccardo Rubini. “Effectiveness and Sensitivity of Vibration Processing Techniques for Local Fault Detection in Gears.” Mechanical Systems and Signal Processing, Volume 14, Issue 3, 2000.

8 Wenyi Wang. “Early Detection of Gear Tooth Cracking Using the Resonance Demodulation Technique.” Mechanical Systems and Signal Processing, Volume 15, Issue 5, 2001.

9 Kiran Vernekar, Hemantha Kumar, and K. V. Gangadharan. “Gear Fault Detection Using Vibration Analysis and Continuous Wavelet Transform.” Procedia Materials Science, Volume 5, 201

저자 소개

피트 소프치크(Pete Sopcik, pete.sopcik@analog.com)는 아나로그디바이스(Analog Devices)의 CbM 마케팅 매니저이다. 산업용 애플리케이션에서 상태 모니터링(CbM)을 위한 센서, 신호 체인, 솔루션을 담당한다. ADI에서 11년 간 고속 컨버터 및 센서 모듈 설계와 개발에서부터 MEMS 기반 IMU 같은 시스템 차원 솔루션의 프로젝트 관리에 이르기까지 다양한 직책을 역임했다. 플로리다 대학에서 BSEE, 웨이크 포레스트 대학에서 MBA를 취득했다.

다라 오설리번(Dara O’Sullivan, dara.osullivan@analog.com)은 아나로그디바이스(Analog Devices) 자동화/에너지 사업부 커넥티드 모션 및 로보틱스팀의 시스템 애플리케이션 매니저이다. 산업용 모션 제어 애플리케이션의 전력 변환, 제어, 모니터링과 관련해서 풍부한 경험을 쌓아 왔다. 아일랜드의 코크 대학에서 공학 학사, 석사, 박사 학위를 취득했으며, 2001년부터 산업용 및 재생 에너지 분야에 종사하고 있다.

제품스펙